Hakkımızda

Hangzhou Fuyi Tools Co., Ltd. Profesyonel olarak elektrofüzyon makinelerini, soket fizik kurma makinelerini, çoraplar ve süpürler, gövdeleri çorapları, IPS çorapları, CPS çorapları, Soketleri düzeltme, metrik odası, in ç odası, soğuk yüzük kapıları, delik görüntüsü, elektrofüzyon boru kaçırması ve PP-R / PE boru ve fittingler için diğer aletler üretiyor. Yeni ürün ve teknoloji geliştirmeye odaklanıyoruz. Ekibimiz tasarlıyor ve doğru, hızlı, çevrimli, modüler ve kullanımı kolay kullanma makineleri üretiyor. Sadece öncelik kaliteli hazırlama makineleri yapmıyoruz, her gün kullanan profesyonellerin taleplerine uygun büyük ürünler yapıyoruz. Eğer araçlarımız çalışmanızı çabuk, kolayca ve faydalı olarak tamamlamanıza yardım ederse ve eve mutlu gidersek, o zaman iyi bir iş yaptık. Fuyi araçlarını seç, mutlu seç.

Linpu endüstriyel Xiaoshan Hangzhou'da bulunuyoruz. Xiaoshan havaalanından fabrikamıza arabayla yaklaşık 30 dakika sürer. Ningbo ve Şangay limanına yakın. Kararlı bir sıcaklık kontrol sistemi giderek daha fazla müşteri tarafından tercih edilmektedir. 16 yıllık ihracat deneyimi size daha iyi hizmet sağlayabilir.

FUYI TOOLS soket füzyon kaynak makineleri Avrupa, Rusya, Amerika, Meksika, Şili, Asya vb. ülkelerde iyidir. Şirketimiz çok çeşitli taleplerinizi karşılayabilecek çeşitli ürünler sunmaktadır. Şirketin kuruluşundan bu yana "kaliteye önem, müşteri önceliği ve krediye dayalı" yönetim ilkelerine bağlı kaldık ve müşterilerimizin potansiyel ihtiyaçlarını her zaman karşıladık. Şirketimiz, ekonomik küreselleşme eğiliminin karşı konulmaz bir güçle gelişmesinden bu yana, kazan-kazan durumunu gerçekleştirmek için dünya çapındaki işletmelerle işbirliği yapmaya içtenlikle isteklidir.

Onur

-

Patent Belgesi

Patent Belgesi -

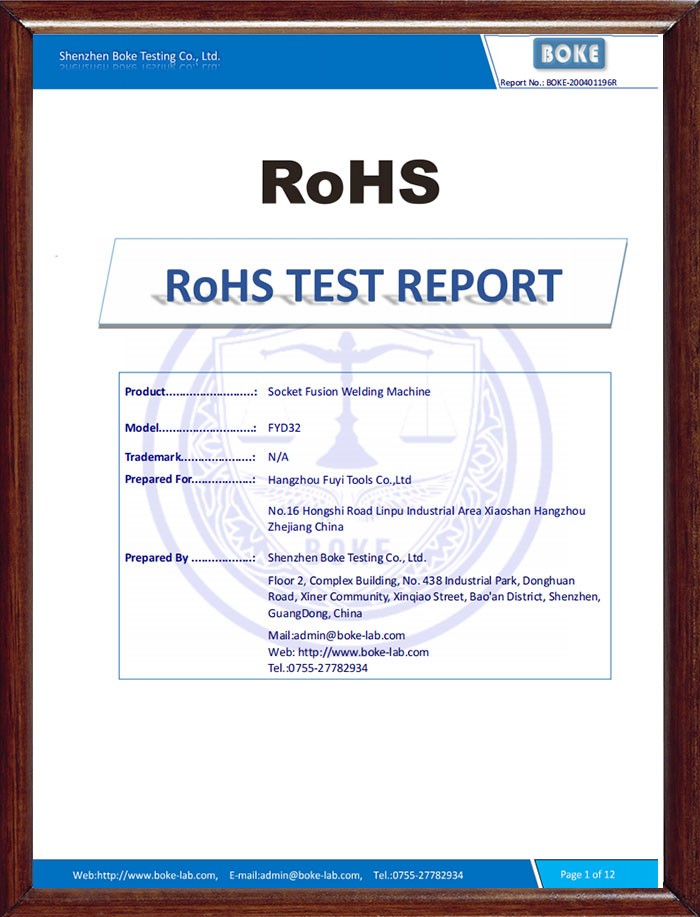

ROHS Sertifikası

ROHS Sertifikası -

ROHS Sertifikası

ROHS Sertifikası -

ISO9001 Sertifikası

ISO9001 Sertifikası -

ISO4001 Sertifikası

ISO4001 Sertifikası -

ISO9001 Sertifikası

ISO9001 Sertifikası

Haberler

-

Sektör Haberleri 2026-02-02

Modern endüstriyel ortamda, özellikle kimyasal işleme, belediye su yönetimi ve gaz dağıtımı gibi sektörlerde boru sistemlerinin bütünlüğü çok önemlidir. Soke...

Daha Fazlasını Görüntüle -

Sektör Haberleri 2026-01-26

Son yıllarda sürdürülebilirlik tüm endüstrilerde en önemli öncelik haline geldi ve üretim teknolojileri giderek çevresel hususlar göz önünde bulundurularak g...

Daha Fazlasını Görüntüle -

Sektör Haberleri 2026-01-19

Plastik borular dünyasında - gibi malzemeleri kaplayan PPR, HDPE, PB ve PVDF —Soket füzyonu, sızdırmaz bağlantılar oluşturmanın en güvenilir yöntemler...

Daha Fazlasını Görüntüle -

Sektör Haberleri 2026-01-12

Boru kaynağında, güvenilir, uzun ömürlü bağlantılar elde etmek için verimlilik ve kalite kritik öneme sahiptir. Dijital Soket Füzyon Kaynak Makinesi ...

Daha Fazlasını Görüntüle -

Sektör Haberleri 2026-01-05

Soket füzyon kaynağı endüstriyel boru tesisatı, sıhhi tesisat ve kimyasal taşıma sistemlerinde yaygın olarak kullanılan bir tekniktir. Farklı türdeki p...

Daha Fazlasını Görüntüle